鋁合金車手把製程:精密技術與創新工藝的完美結合

鋁合金車手把是現代自行車的重要組成部分,它們不僅提供了優異的強度和輕量化特性,還大大提升了騎行的舒適性和操控性。在這篇文章中,我們將深入探討鋁合金車手把的製程,重點介紹打頭機、雙端抽管、雙端切管機和雙端抽縮管機的應用,以及這些技術如何確保車手把的高質量和耐用性。

鋁合金材料選擇:打造高性能車手把的關鍵

鋁合金的選擇是製作高品質車手把的第一步。常用的鋁合金種類如6061和7075,以其優異的強度重量比和耐腐蝕性能而著稱。這些材料的選擇決定了車手把的性能基礎。

鋁合金車手把製程關鍵技術採用了后生機械所開發設計,其中製程為以下採用:打頭機→雙端抽管→雙端切管→雙端抽縮管

打頭機技術:初步成型與材料準備

打頭機是一種關鍵設備,選材後,用於對鋁合金管材進行初步成型。這一過程為後續的雙端抽管和加工操作打下基礎,包括將鋁合金材料加熱,然後通過模具進行初步成型。這不僅確保了材料的均勻性,能夠精確控制管材的形狀和尺寸,確保材料在後續加工中保持一致性,還為後續的加工步驟打下了堅實的基礎。

另點擊了解→打圓頭機1604N設備詳解

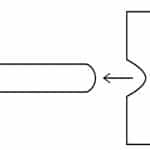

- 打圓頭機成型前後效果

- 1604N打頭機關鍵設備

- 1604N打圓頭機成型示意

雙端抽管技術:精確成型與強度提升

雙端抽管的基本原理與應用

雙端抽管技術涉及將鋁合金管材在兩端同時拉伸,這一過程允許管材在保持強度的同時達到所需的尺寸、直徑和形狀。這種技術的精確控制能力使其成為製作輕量化和高強度車手把的理想選擇。此技術不僅能優化材料使用,減少浪費,還能提高管材的強度和韌性,適合各種騎行需求。

雙端抽管技術的優勢

雙端抽管技術不僅能提高材料的強度和耐久性,還能減少製造過程中的材料浪費。這對於大規模生產來說尤為重要,有助於控制成本和提高生產效率。

另點擊了解→雙站抽管6803B設備詳解

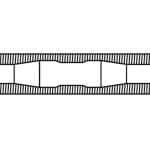

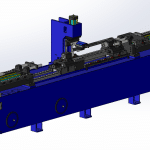

- auto pipe drawing machine

- 6803B雙站抽管示意

雙端切管機:精密切割與加工準確性

雙端切管機的功能與操作

在製作鋁合金車手把的過程中,雙端切管機起著至關重要的作用。這台機器能夠精確切割鋁合金管材,這個過程不僅要求切割的精度高,而且需要保持切口平滑無毛邊,以便於後續的加工和裝配。雙端切管機確保每個車手把的尺寸和形狀都能達到設計標準。確保每段車手把都符合設計規範。精密的切割技術保證了車手把的結構完整性,避免了因切割不均而可能引起的質量問題。

雙端切管機在自行車配件製造中的應用

雙端切管機不僅應用於車手把的製造,還廣泛用於其他自行車配件的生產,如車架、腳踏板等。其精確度和高效率使其成為現代自行車製造業中不可或缺的一部分。

另點擊了解→雙端切管2806設備詳解

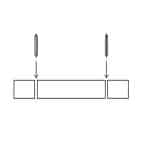

- 2806車手把雙端切斷倒角機

- 2806雙端切管機示意

- 2805雙端切管機

雙端抽縮管機:增強剛性與耐用性

雙端抽縮管技術的詳細介紹

雙端抽縮管機用於將鋁合金管材的兩端均勻縮減,這一過程不僅可以增強管材的剛性和強度,還可以根據需要調整車手把的形狀和重量。這種技術特別適合用於製作需要承受高負載的車手把。在需要承受高負載的情況下。通過控制縮減的程度,製造商可以調整車手把的重量和性能,以適應不同的騎行類型。

雙端抽縮管機的應用範圍

除了車手把,雙端抽縮管技術還廣泛應用於其他需要高強度和精確形狀的鋁合金製品中,如飛機部件和工業機械配件。

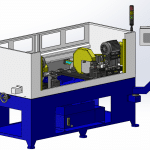

- HC-6802A鋁合金車手把抽縮機

表面處理與品質檢測:確保最高標準的車手把

表面處理技術的應用

在所有加工步驟完成後,鋁合金車手把通常會進行表面處理,這包括精確的孔洞加工、表面拋光以及陽極氧化處理。這些處理不僅提升了車手把的外觀,也增加了其耐腐蝕性和耐磨性,延長了產品的使用壽命。

品質檢測與驗證

最後,所有的鋁合金車手把都需經過嚴格的品質檢測和驗證,包括耐久性測試和疲勞測試,確保每一件產品都能夠在實際使用中表現出色。

鋁合金車手把的製程是一個包含多個先進技術和精密設備的綜合體系。通過合理選擇材料和應用先進的加工技術,製造商能夠生產出高質量的車手把,滿足市場對於輕量化、高強度和耐用性的需求。